Lo sviluppo dei materiali ha cambiato totalmente il concetto di automobile, che nel corso degli anni si è evoluta con l’impiego di metalli sempre più leggeri in modo da garantire prestazioni sempre migliori.

Le leghe di alluminio hanno un ruolo molto importante per quanto riguarda l’alleggerimento e il miglioramento delle prestazioni, poiché l’alluminio è utilizzato sia per la carrozzeria sia per le parti meccaniche dell’automobile.

Ma non solo, il cambiamento è avvenuto anche nel mutamento delle leghe e della loro lavorazione, grazie all’avvento di tecnologie sempre più sofisticate.

Ma andiamo più nel dettaglio.

L’utilizzo dell’alluminio

La produzione generale di fusioni in alluminio deriva da una richiesta globale di diminuzione dell’emissione di anidride carbonica e dalla necessità di ridurre il peso della vettura, poiché ha un forte impatto sul consumo del carburante, che sarà minore.

Ma quali sono i vantaggi nell’utilizzare l’allumino?

Oltre alla leggerezza e alla resistenza, ci sono altre caratteristiche che lo rendono uno dei metalli più usati, tra cui:

- Resistenza alla corrosione: l’alluminio può essere passivato tramite un processo chiamato “anodizzazione”, che mediante il passaggio di corrente tra l’alluminio ed un catodo di riferimento (platino) forma uno strato di ossido passivo che protegge il materiale stesso dalla corrosione e favorisce l’adesione della verniciatura.

- Conducibilità termica ed elettrica: l’alluminio è in grado di condurre il calore e l’elettricità in maniera eccellente rispetto ad altri elementi chimici. Questa caratteristica lo rende un metallo molto utilizzato nell’industria aeronautica, automobilistica, chimica e alimentare.

- Riflettività: l’alluminio presenta un’alta riflettività che lo rende bello esteticamente e soprattutto efficacie contro il calore e le radiazioni UV, quando utilizzato per produrre coperture e scudi termici per autoveicoli.

- Proprietà meccaniche: l’alluminio ha una buona resistenza alla trazione, in rapporto al suo basso peso, che lo rende fondamentale per la produzione di materiali strutturali. Si può ottenere un aumento della resistenza legandolo ad altri elementi tra cui il rame, manganese e silicio. Le leghe di alluminio sono molto prestanti e possono essere rafforzate con trattamenti termici.

- Elevato rapporto tra peso e resistenza: grazie a questa caratteristica, l’alluminio è adatto per la progettazione e la costruzione di strutture robuste e leggere che devono muoversi, come per esempio veicoli, aerei e navi.

In campo automotive l’alluminio è utilizzato per:

- componenti motore, culla motore e parti del cambio

- duomo sospensioni e ruote che devono resistere alla fatica e all’urto

- carrozzeria e parti strutturali per modelli di alta gamma

I processi di fusione dell’alluminio

La fusione è il metodo più utilizzato per realizzare prodotti che contengono l’alluminio, il cui processo è sempre uguale e prevede che l’alluminio fuso venga versato all’interno di uno stampo.

Ecco i tre metodi principali di fusione:

- Colata in stampo: effettuata in sabbia, che ha un’alta inerzia termica, raffreddamenti lunghi e basso costo. Oppure può essere effettuata in stampo metallico, con un tempo breve per svolgere il ciclo, ma con costi più alti. In questo caso l’alluminio entra nello stampo tramite gravità e inoltre possono essere inserite anime inorganiche per poter dare al pezzo una specifica forma.

- Colata bassa pressione: lo stampo si riempie dal basso per capillarità o per moto laminare. Il processo è più lento, ma le porosità che possono formarsi sono poche.

- Pressocolata o pressofusione: un pistone spinge l’alluminio fuso all’interno dello stampo, il processo in questo caso è veloce, ossia può durare qualche secondo. L’alluminio in superficie tende a formare degli ossidi dalla consistenza schiumosa, favorendo l’ingresso dell’idrogeno e creando di conseguenza delle micro porosità, che sono tenute sotto controllo attraverso un processo di degassificazione.

I trattamenti termici dell’alluminio

Il trattamento termico è un tipo di ciclo termico eseguito in condizioni e temperature definite, seguìto da cicli di raffreddamento che hanno lo scopo di dare al metallo o alla lega metallica determinate caratteristiche meccaniche.

Infatti ogni ciclo termico prevede una fase di riscaldamento, mantenimento, temperatura e raffreddamento.

I trattamenti termici utilizzati in campo automotive sono T4, T5, T6, T7, che riguardano:

- Solubilizzazione: consiste in una fase di riscaldamento e di mantenimento a temperatura elevata, seguìta da un raffreddamento in acqua al fine di evitare la formazione di precipitati.

- Tempra: consiste in un raffreddamento improvviso del materiale dopo che ha raggiunto una temperatura elevata.

- Invecchiamento: è un trattamento che serve per formare dei precipitati all’interno della lega, che aumentano le proprietà meccaniche del materiale. Può essere indotto artificialmente ma avviene anche naturalmente, sebbene con tempi più lunghi.

I difetti nelle fusioni dell’alluminio

Durante il processo di fusione dell’alluminio possono emergere dei difetti dovuti a diversi fattori.

Le proprietà finali del componente e il suo comportamento meccanico sono una conseguenza diretta della microstruttura e dei difetti che si sono venuti a creare prima del trattamento termico.

Quindi è fondamentale verificare alcuni parametri per determinare la qualità della microstruttura e eventuali difetti.

I principali difetti che si possono trovare nelle fusioni di alluminio possono essere divisi in tre categorie:

- Inclusioni

- Cricche

- Porosità

Le inclusioni

Le inclusioni sono delle impurità presenti all’interno del getto di alluminio, che dopo essersi indurito può essere soggetto a rotture. A sua volta le inclusioni possono essere suddivise in tre sotto categorie:

- Ossidi

- Ossidi complessi

- Inclusioni di altro tipo

L’ossido più comune è sicuramente quello con l’alluminio, che forma una pellicola sul metallo a causa di una velocità di solidificazione non troppo elevata, per cui l’ossido si distribuisce in maniera irregolare durante la colata.

Nel caso degli ossidi complessi, la causa principale delle inclusioni riguarda la presenza del magnesio che reagisce con l’ossigeno presente nell’alluminio.

Altri tipi di inclusioni possono essere causate da un dosaggio elevato di additivi, che è utilizzato per il controllo della dimensione del grano metallico.

I difetti causati dalla presenza degli ossidi possono anche essere degli inneschi “di fatica” sui quali le proprietà meccaniche sono nulle.

Le cricche

La cricca in metallurgia può essere definita come un difetto che consiste in una crepa più o meno profonda, che in alcuni casi può generare una rottura. Solitamente può derivare da difetti di lavorazione che si propagano nel momento in cui sono sottoposti a fatica.

In un prodotto di alluminio, una cricca è assai pericolosa in quanto può essere il punto d’innesco di una rottura.

Questa tipologia di difetti può verificarsi nel momento in cui il tempo di solidificazione è troppo elevato, quindi potrebbe essere presente un eccessivo ritiro di materiale.

Le porosità

Le porosità sono delle vere e proprie bolle di gas, che dopo la solidificazione del materiale possono rimanere intrappolate nella lega e costituiscono alcuni dei difetti più comuni nell’alluminio da fusione.

Sono dei difetti molto critici, in quanto influenzano negativamente la resistenza meccanica del prodotto finale.

La causa principale è la presenza di idrogeno, che entra nella soluzione del metallo liquido attraverso una reazione con il vapore acqueo, che può essere generata da:

- atmosfera della fornace: combustione incompleta del gas che alimenta i forni fusori;

- elementi di colata: in alcuni casi possono esserci degli ossidi prodotti dalla corrosione, dalla sabbia o da dei lubrificanti;

- contatto con componenti esterni: utensili di fonderia;

- reazione metallo – forma: provocata da un’umidità troppo elevata o da una velocità di colata troppo elevata.

A prescindere dalla tipologia del difetto presente all’interno delle fusioni di alluminio tutti questi difetti sono una importante problematica, poiché provocano la diminuzione della resistenza meccanica di tutta la componentistica.

Per approfondire l’argomento ti invito a leggere questo articolo.

I controlli di laboratorio per individuare i difetti delle fusioni di alluminio

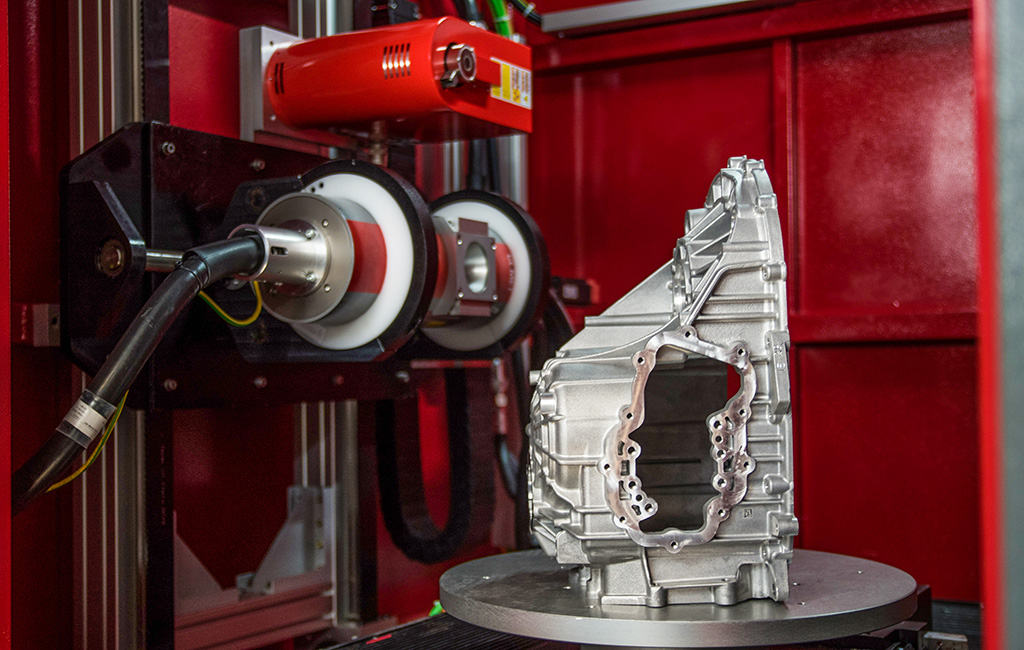

Uno dei controlli specifici e deputati per individuare e riconoscere i difetti presenti nelle fusioni di alluminio della tua componentistica automotive è la Tomografia Industriale Computerizzata.

La scansione Tomografica è sicuramente il controllo più utile, perché permette di indagare la struttura di un oggetto senza bisogno di distruggerlo o modificarlo, ma anzi rende possibile ricostruirlo virtualmente in 3D.

Grazie alla ricostruzione tridimensionale del campione è possibile osservare il campione nella sua totalità per rilevare eventuali difetti.

Se vuoi approfondire in modo completo il mondo della Tomografia industriale, ti invito a richiederci una copia del nostro libro: “Tomografia Industriale, Viaggio alla Scoperta dell’Invisibile”.

La verifica della presenza di difetti nelle fusioni di alluminio è svolta in accordo a degli standard normativi aggiornati e capitolati automotive precisi, come le norme:

- FIAT 9.50305 “Getti in lega leggera di alluminio e magnesio”: questa norma indica le modalità di classificazione dei getti, i controlli da eseguire e i limiti di difettosità ammessi sui getti grezzi o in lega leggera di alluminio e magnesio.

- FIAT 53226 “Leghe leggere di alluminio (leghe al silicio – rame per getti)”: questa norma definisce le caratteristiche che devono avere le leghe leggere di alluminio al silicio e di rame per getti.

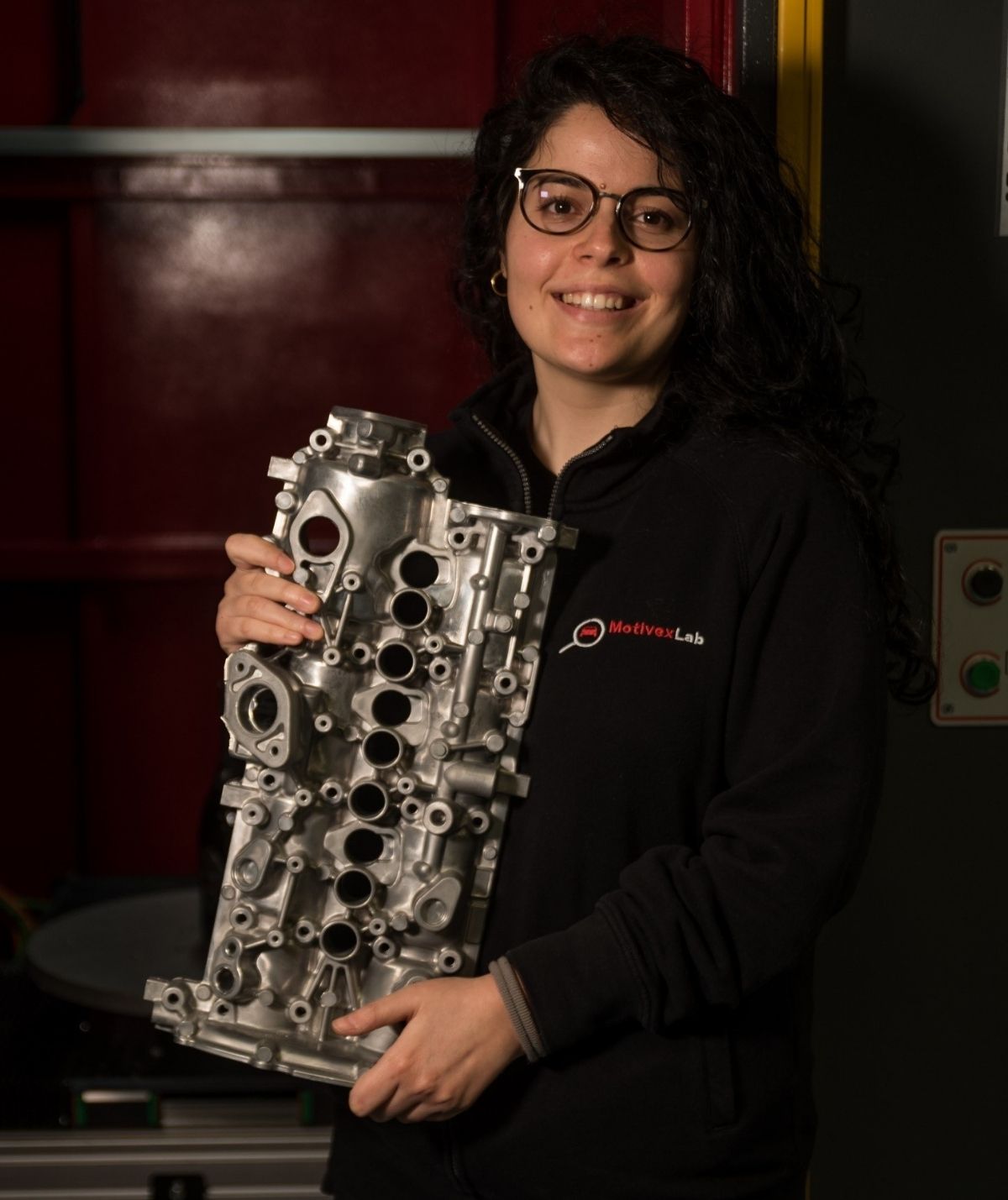

Inoltre a fine 2021 MotivexLab ha raggiunto un grande traguardo: ha ottenuto l’accreditamento ISO IEC 17025 per la ricerca difettologica mediante Tomografia Industriale secondo lo standard UNI EN ISO 15708.

Se vuoi avere la certezza che la tua produzione sia di ottima qualità e conforme allo standard normativo e hai la necessità di svolgere un’analisi Tomografica, chiama subito lo 0119370516 o scrivi una e-mail a laboratorio@motivexlab.com

Spero di conoscerti presto!

Chiara Russo