La tomografia industriale permette indagini su componenti di diversa natura ed utilizzo.

In questo articolo ti propongo un’analisi eseguita in MotivexLab su un componente BGA scheda elettronica.

Le schede elettroniche sono dei prodotti sempre più diffusi in molteplici ambiti, che hanno avuto notevoli miglioramenti nel corso degli anni. Infatti con l’avanzare delle innovazioni tecnologiche sono diminuite notevolmente le dimensioni e migliorate incredibilmente le prestazioni, basti pensare ad esempio ai microprocessori all’interno dei nostri smartphone.

In conseguenza di tutto ciò, il controllo qualità delle schede elettroniche ha un ruolo fondamentale per testare sia prodotti già immessi sul mercato sia prodotti di nuova produzione.

Nello studio che segue, ti propongo un’analisi richiesta su una scheda elettronica con componente BGA saldato non funzionante.

Immagine 1 – Componente BGA da analizzare.

In questo caso è stata eseguita una tomografia computerizzata con l’utilizzo del microfuoco.

Il microfuoco è una tipologia di tubo a raggi X con una macchia focale molto piccola.

La macchia focale è la fessura da dove escono i raggi X.

L’utilizzo del microfuoco permette di poter vedere in maniera molto precisa oggetti estremamente piccoli. Nel caso in questione l’obiettivo è di osservare nel dettaglio lo stato interno delle ball che tengono unito il componente alla scheda elettronica.

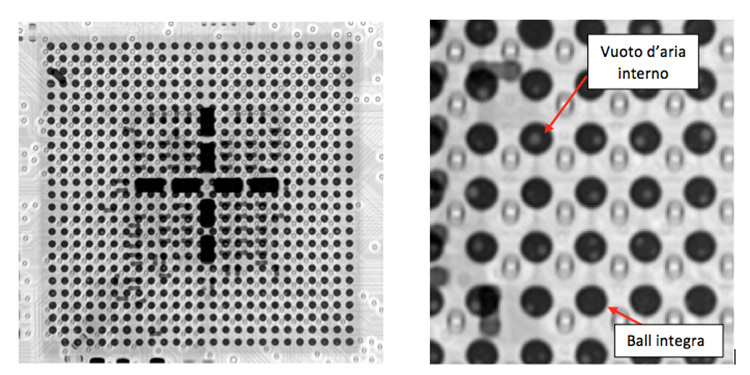

Prima di eseguire la scansione completa della scheda, è stata analizzata con attenzione l’immagine digitale fornita dai raggi X per capire la problematica del componente.

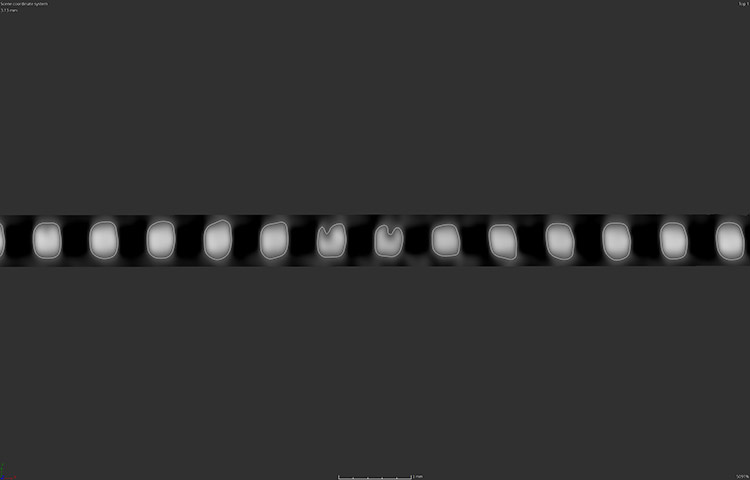

Nell’immagine 2 si può osservare la radiografia digitale del componente BGA. Nel dettaglio (immagine 3) si vedono molto bene le ball (pallini nero scuri) che tengono unito il componente alla scheda. Però in molte di queste ball si può osservare la presenza, all’interno, di macchie chiare. Queste macchie chiare, in termini radiografici, rappresentano dei vuoti. Quindi significa che le ball, al proprio interno, hanno dei vuoti d’aria che potrebbero influire sul buon funzionamento del componente BGA.

Immagine 2 e 3 – Immagine radiografica del componente BGA, con dettaglio di ball e vuoto d’aria interno.

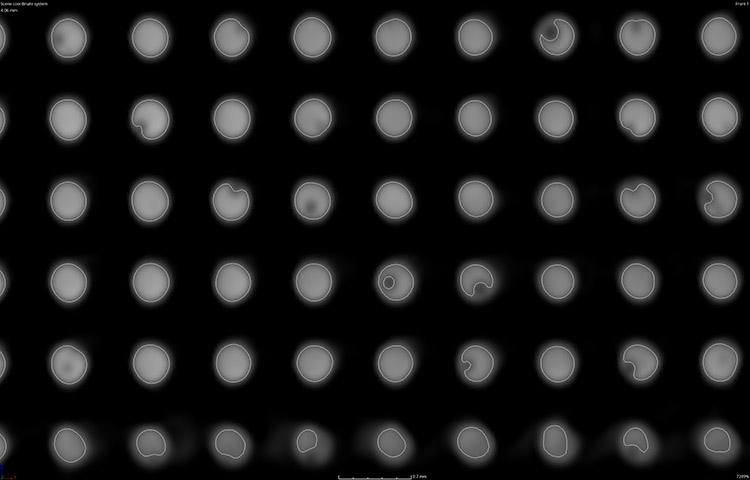

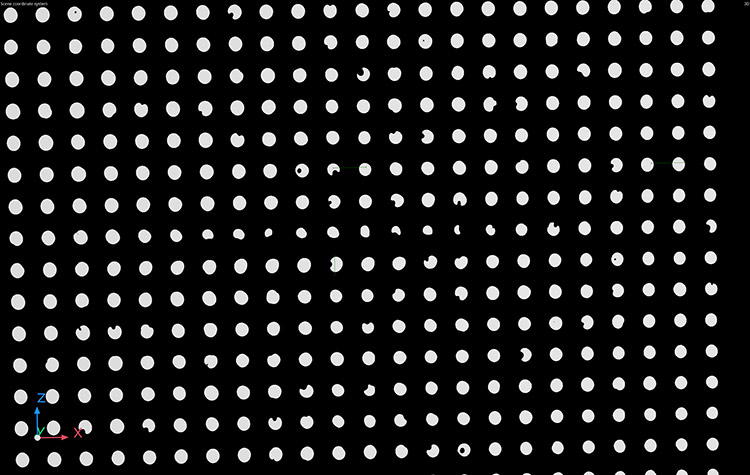

Dopo avere eseguito la scansione completa della scheda, è stato ricostruito il volume 3D. Gli operatori di tomografia impegnati nella failure analysis si sono quindi concentrati sulle ball, per andare a verificare effettivamente la presenza dei vuoti d’aria.

Come si può vedere dalle immagini 4,5 e 6, all’interno delle ball è stata riscontrata la presenza di numerosi vuoti d’aria. Questi vuoti, in molti casi, sono posizionati verso la superficie, in prossimità della scheda o del componente.

In conclusione dell’attività di tomografia sulla scheda elettronica, è stata confermata la presenza di vuoti d’aria all’interno di numerose ball che rendono difettoso il componente BGA.

Immagine 4 – Immagine tomografica, vista frontale delle ball.

Immagine 5 – Immagine tomografica, vista laterale delle ball.

Immagine 6 – Immagine tomografica, vista 3D sezionata per osservare i vuoti delle ball.

L’analisi eseguita ha permesso al cliente di intervenire nel suo processo di produzione per evitare la comparsa dei vuoti d’aria.

Se anche tu vuoi ricevere in 24 ore i risultati della failure analysis eseguita con tomografia industriale, telefona allo 0119370516 o scrivi a laboratorio@motivexlab.com

Ti contatterà il tuo Assistente Tecnico Personale che risponderà a tutti i tuoi dubbi e necessità.