Conferenza Nazionale sulle prove non distruttive: cosa è successo

Dal 23 al 25 Ottobre 2019 si è tenuta la 18esima edizione della Conferenza Nazionale sulle Prove non Distruttive, Monitoraggio e Diagnostica.

E noi c’eravamo con la presentazione di una memoria tecnica curata da Luca Manavella, Responsabile CND e Tomografia Computerizzata III livello, MotivexLab – MTC srl

“Automotive: controllo dei punti di saldatura con prove distruttive, controllo mediante ultrasuoni e tomografia computerizzata. Quali prospettive per il futuro?”

questo il titolo dello studio presentato, di cui si riporta la versione integrale qui di seguito.

Ti serve una tomografia computerizzata dei tuoi prodotti?

Chiama adesso il Tuo Assistente Tecnico Personale allo 0119370516 o compila il modulo Contatti

Controllo delle saldature: macrografia, ultrasuoni e tomografia

Può la tomografia computerizzata essere un valido sostituito dei controlli mediante ultrasuoni ed esame microscopico e macroscopico dei punti di saldatura richiesti dal settore automotive per certificare la saldatura elettrica per resistenza a sovrapposizione negli acciai al carbonio e alto resistenziali?

Questa è la domanda a cui questo studio si prefigge di rispondere.

La stessa domanda che i clienti di MotivexLab, Automotive Test Express iniziano a richiedere, intravvedendo nella tomografia la grande rivoluzione che coniuga il vantaggio del controllo non distruttivo, come gli ultrasuoni, con il vantaggio di una visione del giunto saldato potenzialmente migliore dell’esame microscopico e macroscopico, perché visibile in 3D e non solo in 2D, mantenendo integro l’oggetto analizzato.

Questo studio è la sintesi di decine di casi di aziende automotive per le quali sono eseguiti controlli delle saldature elettriche in fase di creazione della linea di saldatura, prototipazione, pre-serie e produzione, con tutte le problematiche ivi connesse, puntando uno sguardo al futuro facendo una comparazione di risultati ottenibili con l’ausilio della tomografia in uso presso i laboratori MotivexLab di Avigliana (TO).

Come funziona la saldatura a resistenza per automotive

La saldatura a resistenza è diffusamente utilizzata in ambito automotive, per saldare le lamiere in acciaio che costituiscono le varie parti della carrozzeria e del telaio. Tale tipo di saldatura è un metodo di saldatura autogena a pressione in cui il materiale viene riscaldato e fuso per resistenza elettrica. Per mezzo di un elettrodo metallico, viene applicata una pressione su un’area circolare della lamiera, facendo passare al tempo stesso una corrente elettrica di una certa intensità. Per effetto Joule si genera un calore che è dato dalla resistenza incontrata dal flusso della corrente nel circuito. La resistenza è data dal contatto dell’elettrodo in rame, dalla sezione e dal contatto delle lamiere.

La resistenza maggiore è quella data dal contatto tra le due lamiere da saldare. Di conseguenza, il calore generato è massimo proprio in questa zona, generando un nocciolo di fusione di dimensioni definite dai parametri di saldatura. Attorno al nocciolo si genera una zona termicamente alterata, in cui la struttura del materiale subisce una deformazione e uno schiacciamento (impronta).

Da un esame macrografico della sezione della saldatura, è possibile distinguere il nocciolo e la zona termicamente alterata, misurarne le dimensioni e gli eventuali difetti.

Le 3 fasi della saldatura a resistenza

- gli elettrodi in rame vengono posizionati, mediante una pinza, sulla superficie delle lamiere da saldare e viene esercitata una pressione necessaria a schiacciare le due parti

- viene fatta passare attraverso gli elettrodi una corrente pre impostata

- vengono rimossi gli elettrodi dalle lamiere; il risultato è l’unione di quest’ultime attraverso una piccola sezione fusa o solidificata in corrispondenza del precedente posizionamento degli elettrodi

La saldatura a punti è una tipologia di saldatura a resistenza che permette di unire da due a quattro lamiere metalliche sovrapposte di spessore fino a 3 mm ognuna. La saldatura a punti viene eseguita grazie all’utilizzo di puntatrici che possono essere automatiche (per produzione in serie di un numero considerevole di pezzi) oppure manuali (in cui l’operatore muove fisicamente la puntatrice ed effettua la saldatura, per produzione di serie limitate o pezzi unici).

Materiali preparati per la saldatura a punti

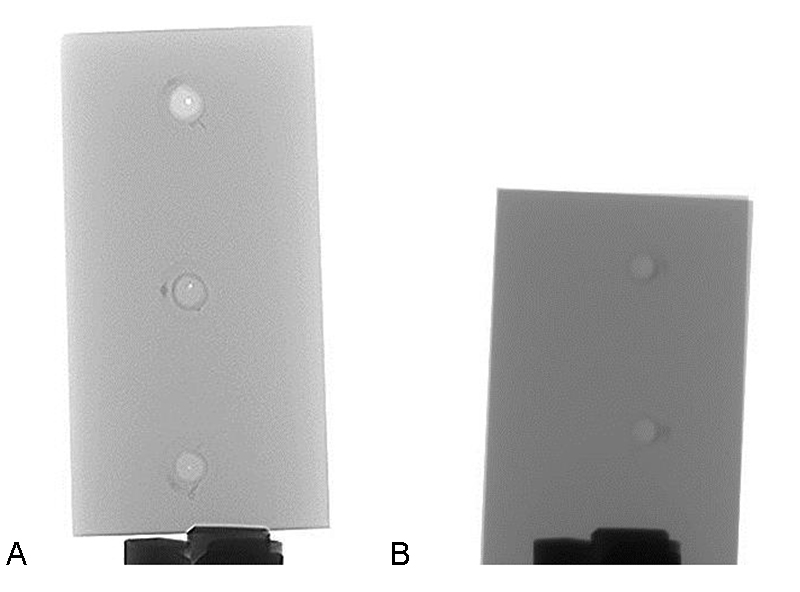

Per effettuare questo studio sono state preparate delle piattine esemplificative con l’accoppiamento di due lamiere di spessori differenti, con l’obiettivo principale di capire se il controllo tomografico possa essere un’alternativa valida al controllo dei punti di saldatura mediante ultrasuoni.

Sono stati realizzati 2 campioni con spessori 1,6 + 2,05 mm e 0,7 + 0,8 mm.

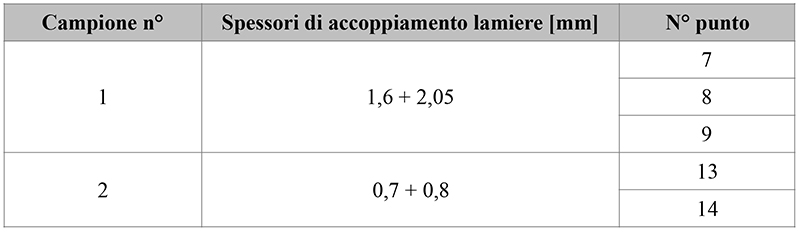

In tabella 1 il riepilogo dei campioni preparati.

Tabella 1 – Riepilogo dei campioni utilizzati per lo studio e loro caratteristiche

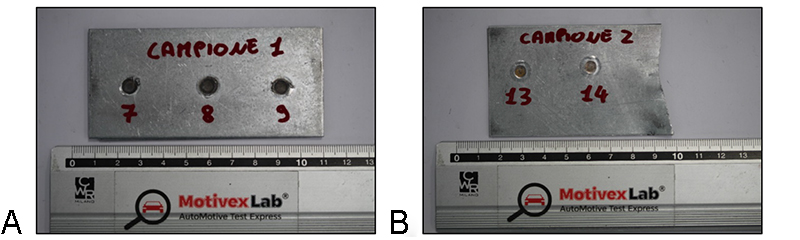

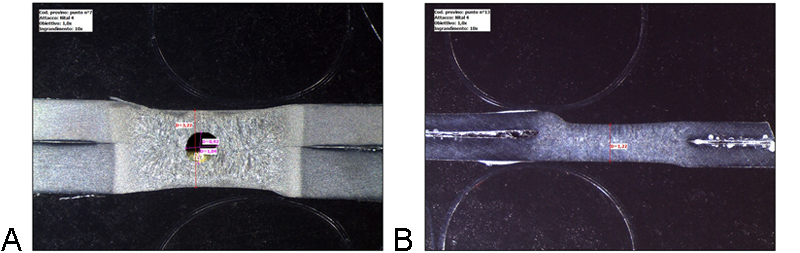

Figura 1 – Fotografia campione 1 (A) e campione 2 (B)

Analisi e risultati di macrografie giunti saldati, ultrasuoni e scansioni tomografiche

Le prove effettuate sui due campioni sono state le seguenti:

– Controllo non distruttivo mediante ultrasuoni

– Controllo non distruttivo mediante tomografia

– Controllo distruttivo mediante esame macroscopico

Qui di seguito sono spiegate le tre tipologie di prova con i relativi risultati ottenuti dal controllo effettuato sui campioni.

Controllo non distruttivo mediante ultrasuoni

L‘esame ultrasonoro delle saldature a punti mediante SpotChecker KRAUTKRAMER permette di rilevare imperfezioni secondo quanto prescritto dai principali capitolati automotive.

L’esame a ultrasuoni è basato sulla valutazione della sequenza degli echi multipli che vengono generati dopo la trasmissione dell‘impulso ultrasonoro attraverso il nocciolo del punto di saldatura. Il giudizio sulla qualità del punto di saldatura può essere espresso sia sulla base dell’abbattimento della sequenza di echi multipli, dovuto all’elevata attenuazione acustica nel punto di saldatura, che sulla base degli echi intermedi visualizzati.

Per questo tipo di controllo si utilizzano dei trasduttori che sono definiti “a colonna d’acqua”. Sono trasduttori speciali, a colonna interna d’acqua, aventi frequenza di 15 o 20 MHz, a seconda delle necessità, e diametri adatti al diametro del punto di saldatura da controllare (la sonda avrà diametro corrispondente al diametro minimo accettato del punto di saldatura). Grazie alla sua membrana flessibile, il trasduttore si adatta alle diverse forme del punto di saldatura rendendo così possibile un buon accoppiamento. Dopo il montaggio della membrana sul trasduttore, e riempimento d’acqua, la membrana dovrà avere dai 4 ai 7 mm di sporgenza per garantire un accoppiamento sufficiente. Durante l’esecuzione del test l’operatore avrà cura di controllare periodicamente la sporgenza della membrana elastica dal trasduttore e provvedere alla sostituzione qualora fosse necessario.

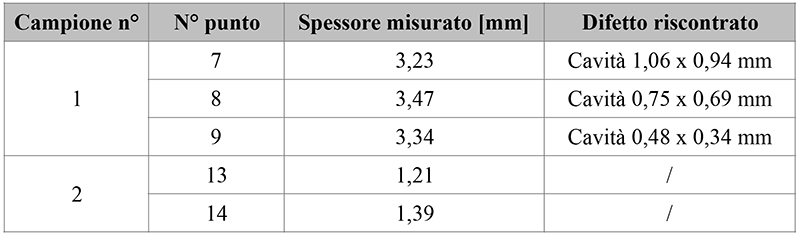

In tabella 2 sono riportati i risultati ottenuti dal controllo mediante ultrasuoni dei punti di saldatura, eseguito sui 2 campioni.

Tabella 2 – Riepilogo risultati del controllo mediante ultrasuoni

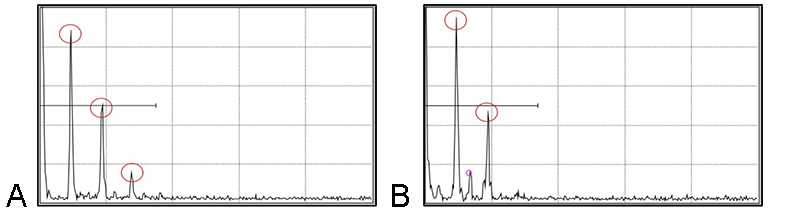

Come risultato del controllo dei punti di saldatura mediante ultrasuoni, lo strumento fornisce i grafici dei punti analizzati, con i relativi spessori rilevati ed una valutazione della qualità dei punti. Questa valutazione effettuata dallo strumento è eseguita sulla base di un database dei difetti tipici che si possono riscontrare. L’operatore sulla base dell’esperienza maturata ed in funzione dei dati in suo possesso (tipi di materiale saldati, spessore misurato, normativa per la valutazione, ecc.) interpreterà in maniera più accurata i risultati del controllo.

I dati ottenuti nella colonna “Spessore misurato” sono i valori di spessore effettivo che lo strumento ad ultrasuoni rileva al centro del punto di saldatura, quando c’è il giusto accoppiamento tra sonda e punto. Questo parametro è molto importante ai fini della valutazione di un punto di saldatura in quanto può indicare se c’è stata un’eccessiva o insufficiente improntatura. Nella colonna “Difetto riscontrato” invece sono state indicate le difettosità riscontrate nel punto di saldatura. Nel caso analizzato, tutti i punti del campione n°1 hanno evidenziato una difettosità denominata “Porosità/Cavità”. La presenza all’interno del punto di saldatura di una porosità o cavità si può osservare anche dai grafici ottenuti mediante lo strumento per il controllo con ultrasuoni. Infatti nel grafico (B) si osserva, tra i due picchi dello spessore misurato che terminano con un pallino grande rosso, un picco molto più piccolo che termina con un piccolo pallino fucsia. Invece il grafico (A) è tipico di un punto di saldatura ben eseguito.

Figura 2 – Grafici ottenuti dal controllo mediante ultrasuoni del punto 13 (A) e 7 (B)

Controllo non distruttivo mediante tomografia

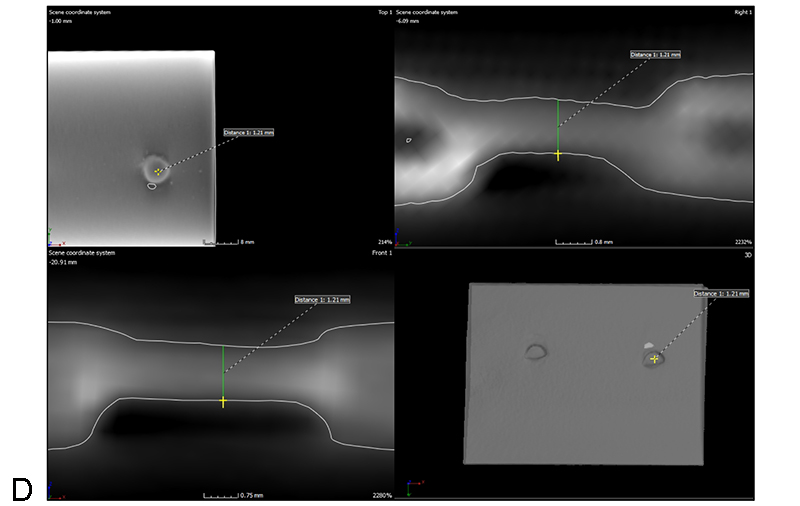

Dopo aver eseguito il controllo mediante ultrasuoni dei punti di saldatura i campioni sono stati analizzati mediante tomografia. Attraverso questa metodologia lo scopo era quello di effettuare la misurazione dello spessore dei punti di saldatura e verificare la presenza di difettosità interne.

Grazie alla tomografia computerizzata è possibile ottenere l’immagine virtuale 3D di qualsiasi oggetto e poterlo visualizzare sia all’esterno che all’interno. Ad oggi, la tecnica di Tomografia Computerizzata è l’unica tecnologia in grado di misurare con la stessa accuratezza sia le geometrie interne che esterne, senza bisogno di effettuare tagli o di distruggere il campione.

È stata utilizzata come cabina per il controllo tomografico la cabina Gilardoni “Scopix CT HP7”, dotata di un tubo a raggi X da 225 kV e un Flat Panel da 16” 16 bit 100 micron.

Il programma utilizzato per l’elaborazione dell’immagine acquisita mediante la cabina è MyVGL della Volume Graphics.

I parametri utilizzati per effettuare la scansione dei campioni con i punti di saldatura sono:

– 200 kV

– 3,7 mA

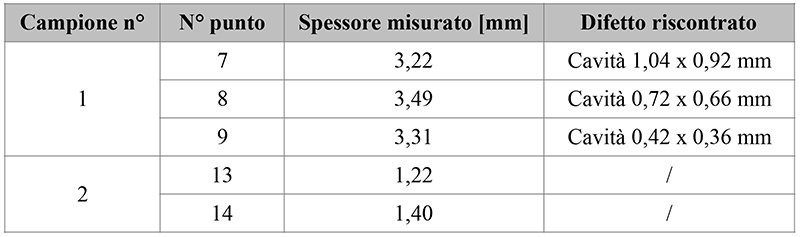

In tabella 3 sono riportati i risultati ottenuti dal controllo mediante tomografia computerizzata dei punti di saldatura, eseguito sui 2 campioni.

Tabella 3 – Riepilogo risultati del controllo mediante tomografia

Su tutti i punti di saldatura del campione 1 sono state osservate difettosità interne classificabili come “Cavità”, mentre sul campione 2 non sono state osservate difettosità interne. La presenza di “Cavità” interne nel campione 1 si può osservare dall’immagine radioscopica, in Figura 3 – A). Si nota la presenza di un piccolo pallino bianco all’interno del punto di saldatura. Quel pallino bianco indica la presenza di una mancanza di materiale rispetto al resto del campione, riconducibile alla presenza di una “Cavità” interna ai punti di saldatura.

Come si può vedere invece dalla Figura 3 – B) non si osservano all’interno dei punti di saldatura delle difettosità. In Figura 3 – C) si può osservare, nel dettaglio delle 3 viste e della vista 3D, la difettosità interna osservata nel punto n°7 del campione 1.

Figura 3 – Immagini tomografiche: Vista complessiva dei due campioni in radioscopia (A + B); Dettaglio delle 3 viste punto n. 7 (C); Dettaglio delle 3 viste punto n. 13 (D)

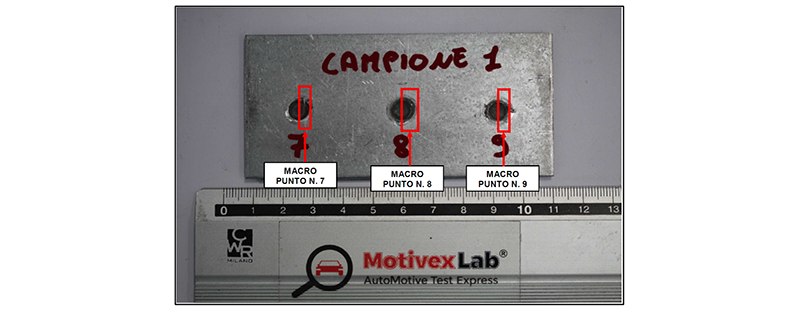

Controllo distruttivo mediante esame macroscopico

L’esame macroscopico dei giunti saldati è un controllo distruttivo che permette di analizzare una saldatura al suo interno, prelevando una sezione del campione per ricavare un provino metallografico. Mediante l’attacco chimico del provino, è possibile evidenziare la struttura del giunto saldato andando ad osservare il materiale base, la zona termicamente alterata e la zona fusa. La sezione del campione prelevata viene inglobata in resina e successivamente lucidata per ottenere un campione “a specchio”. Viene eseguito quindi l’attacco metallografico utilizzando opportuni reagenti in funzione del materiale da analizzare ed infine il provino viene osservato sotto lo stereomicroscopio. L’esame macroscopico è condotto in accordo alla normativa UNI EN ISO 17639 e si utilizza un ingrandimento minore di 50x.

Grazie a questo esame, oltre che a osservare la struttura metallografica del campione ed individuare indicazioni come cricche, mancanze di fusione o penetrazione e porosità, è possibile rilevare le caratteristiche geometriche del giunto saldato. Infatti con il supporto di un software per l’analisi dimensionale è possibile effettuare misurazioni sulla foto macro del campione, in modo da poter definire ad esempio l’altezza di gola del cordone di saldature, le penetrazioni nelle lamiere e molto altro.

I punti di saldatura sono stati sezionati come indicato in Figura 4.

In Tabella 4 sono riportati i risultati ottenuti dal controllo mediante esame macroscopico dei punti di saldatura, eseguito sui 2 campioni.

Figura 4 – Dettaglio prelievo dei punti di saldatura per l’esame macroscopico

Tabella 4 – Riepilogo risultati del controllo mediante esame macroscopico

Sull’immagine macrografica dei punti di saldatura è stata effettuata, come per tutti gli altri esami, la misurazione dello spessore del punto di saldatura. Su tutti e 3 i punti di saldatura del campione 1 sono state osservate delle “Cavità” interne. In Figura 5 – A) viene mostrata la macrografia del punto n°7, con le relative misurazioni dello spessore del punto e della cavità interna. Nella macrografia del punto n°13, in Figura 5 – B), non si osserva la presenza di difettosità interne.

Figura 5 – Esame macroscopico dei punti di saldatura: Punto n. 7 (A); Punto n. 13 (B)

Quando è utile utilizzare la tomografia per il controllo delle saldature

In conclusione di questo studio partiamo dall’analisi dei risultati della misurazione dello spessore dei punti di saldatura.

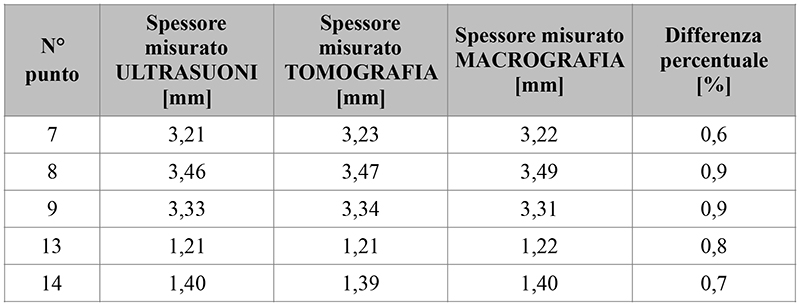

In Tabella 5 si possono osservare i valori ottenuti mediante i controlli con ultrasuoni, Tomografia Computerizzata ed esame microscopico e macroscopico e la differenza percentuale calcolata tra il valore massimo e quello minimo rilevato.

Tabella 5 – Confronto tra i valori di spessore ottenuti mediante i 3 controlli

Si può osservare come la differenza percentuale sia al massimo dello 0,9%. Questo sta a significare che i 3 controlli sono quasi perfettamente allineati tra di loro per quanto riguarda la misurazione dello spessore del punto di saldatura.

Mediante tutte e 3 le tipologie di analisi è stato possibile riscontrare la presenza di difettosità all’interno dei punti di saldatura, identificate come “porosità/cavità”. Inoltre confrontando i risultati del controllo non distruttivo mediante tomografia e l’esame microscopico e macroscopico si osserva come non ci sia una grande differenza nelle dimensioni dei difetti, nonostante i valori misurati siano estremamente piccoli.

Quindi, facendo un riepilogo dei risultati ottenuti, si può definire che, per quanto riguarda l’aspetto dimensionale sia del punto di saldatura sia delle difettosità interne, i 3 esami sono tra di loro equivalenti e complementari. Questo è un ottimo risultato in quanto, l’utilizzo del controllo non distruttivo mediante tomografia, permette di unire le potenzialità dell’esame microscopico e macroscopico con quelle del controllo ultrasonoro. Infatti si può ottenere una precisione molto alta nelle misurazioni sia delle caratteristiche geometriche del punto di saldatura, come ad esempio lo spessore oppure il diametro del nocciolo, sia per ricercare difettosità interne al punto e poterle misurare con estrema precisione. Inoltre, il controllo mediante Tomografia Computerizzata, non necessita di distruggere il campione ed è possibile analizzare particolari di differenti geometrie e materiali, compatibilmente con le dimensioni della cabina tomografica e del tubo radiogeno contenuto al suo interno.

AUTORE: Luca Manavella, Responsabile CND 3 livello, MotivexLab – MTC srl

Ti serve una tomografia computerizzata dei tuoi prodotti?

Chiama adesso il Tuo Assistente Tecnico Personale allo 0119370516 o compila il modulo Contatti

I VANTAGGI PER TE

|

Non perdi tempo a chiedere una tomografia: c’è l’Assistente Personale |

|

|

Hai la data esatta di consegna del report: 24 ore sulla tua scrivania |

|

|

Approfitti del know how ventennale del laboratorio prove materiali |